- 31

- 6

현업 구매담당자의 인사이트가 매주 업데이트 돼요.

4천여명의 구매담당자와 함께 소통할 수 있어요.

환율,원자재 등 글로벌 데이터를 한눈에 확인할 수 있어요.

4천여명의 구매담당자와 함께 소통할 수 있어요.

환율,원자재 등 글로벌 데이터를 한눈에 확인할 수 있어요.

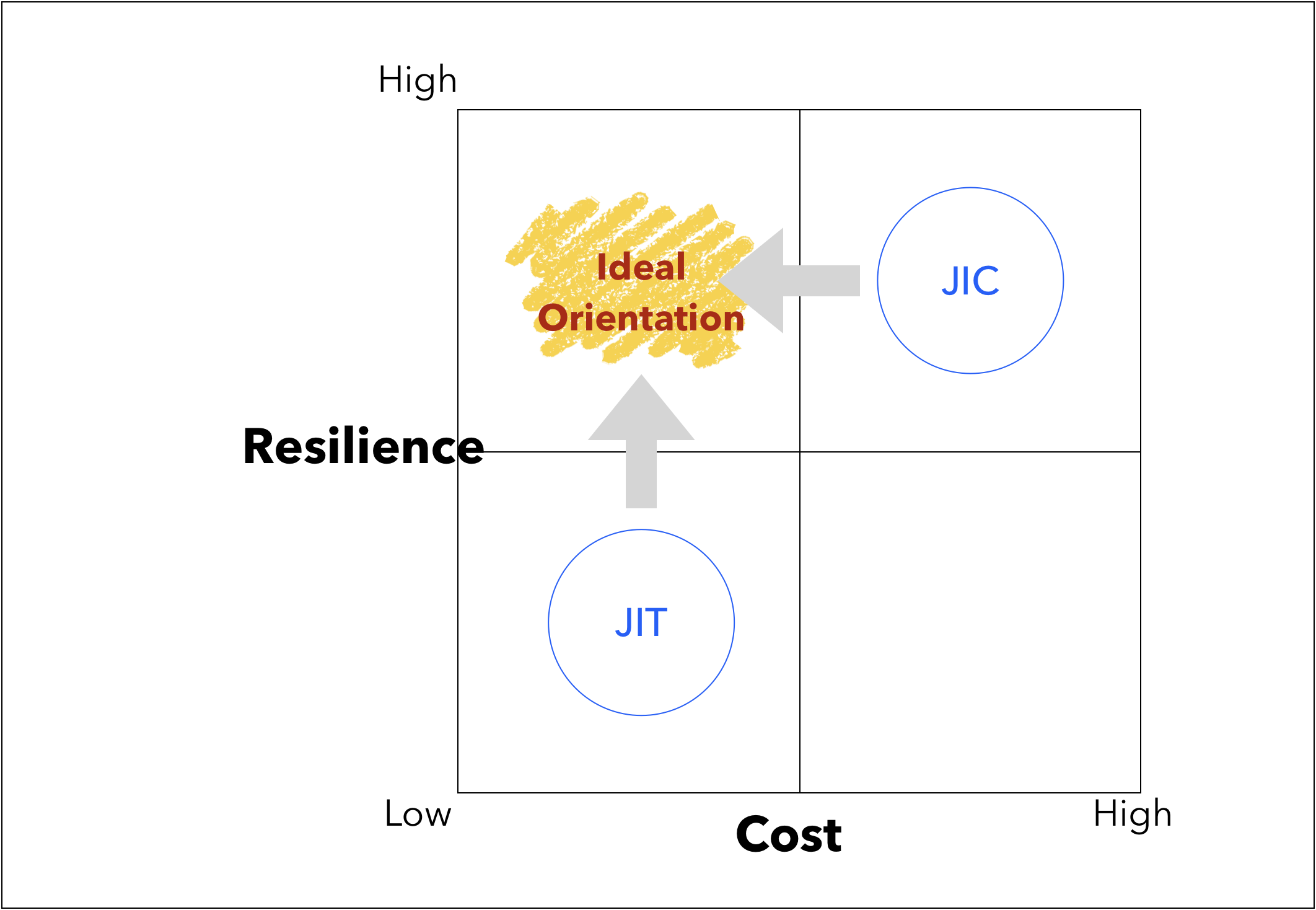

Trade off / 한가지를 위해 한가지를 포기하는... JIT / JIC 는 이런 관계인것 같아요... 작년 제가 속한 구매 오픈방에서 QCD중에 우선순위를 물어보니 D가 압도적으로 많았습니다. 하지만 올해는 C의 집중이 될것 같다는 생각도 했지요!! 카멜레온처럼 변화하는 환경에 맞춰 잘 적응하고 변화하는 구매인이 되어야 겠다고 글을 보며 다짐합니다. (우선 생산 계획의 변동이 없었으면 ^^)

QCD의 우선순위는 크게 없는거 같지만, C와 D의 우순선위는 무한 순환 같이 왔다갔다 하는거 같습니다.

생산 계획의 변동이 없다면 구매인의 일자리가 많이 축소되겠죠? ^^ 어렵지만 카멜레온 처럼 적응하는게 강한 구매인 같습니다.

생산 계획의 변동이 없다면 구매인의 일자리가 많이 축소되겠죠? ^^ 어렵지만 카멜레온 처럼 적응하는게 강한 구매인 같습니다.

시장에서 상충관계는 지속적으로 발생하는것 같습니다

비용과 품질이 대표적이죠 최근은 AI등의 출현으로 이러한

상충관계가 깨지고 있습니다

JIT와 JIC가 같이 가능한 시대가 올 수 도 있을것 같습니다

구매업무를 수행하다보면 상충관계는 너무나도 많이 접하게 되는거 같습니다.

요즘 GPT 열품으로 성큼 AI시대가 빠르게 도래하는 거 같습니다. 이상적인 환경이 구축되는 날이 오겠죠.

요즘 GPT 열품으로 성큼 AI시대가 빠르게 도래하는 거 같습니다. 이상적인 환경이 구축되는 날이 오겠죠.

JIT와 JIC !! 좋은 비교 개념을 알려주셨네요... 어떻게 조합 할지 조합의 비중을 가늠할 수 있는 기준이나 척도가 있으면 전략 방향을 결정하고 생산 효율을 높이는데 큰 도움이 될 것 같은데 분석과 평가의 카테고리는 어떤것이 있을까요? 저도 관심을 갖고 생각해보는 주제입니다.

분석과 평가 방법은 각 기업들만의 고유한 방법론이자 경쟁력의 원천이므로 각 기업들마다 How To를 만들어 가야 하지 않을까요?

![[바이블-칼럼]-정호정님.png](/files/attach/images/2023/04/27/4dc50b03da42cd6c997edd9695409029.png)

![[바이블-칼럼]-정호정님3.png](/files/attach/images/2023/04/27/90ef4f1dafdc8754fae681bb21a48173.png)

재고 감소 : 재고 수준을 최소로 줄이는 것을 목표로 하며, 이를 통해 창고 비용, 재고 유지 비용, 세금 및 기타 비용을 낮출 수 있다.

재고 감소 : 재고 수준을 최소로 줄이는 것을 목표로 하며, 이를 통해 창고 비용, 재고 유지 비용, 세금 및 기타 비용을 낮출 수 있다. 효율성 향상 : 관리 재고가 적기 때문에 생산 및 배송 프로세스가 효율적이며 신속하게 대응한다. 이것은 또한 납기의 속도와 정확성을 향상할 수 있다.

효율성 향상 : 관리 재고가 적기 때문에 생산 및 배송 프로세스가 효율적이며 신속하게 대응한다. 이것은 또한 납기의 속도와 정확성을 향상할 수 있다. 품질 향상 : JIT의 기본개념인 카이젠은 지속적인 개선을 강조하고 제품이 재고로 머무는 시간을 줄임으로써 결함 위험을 줄이고 제품 품질을 개선하는데 도움이 된다.

품질 향상 : JIT의 기본개념인 카이젠은 지속적인 개선을 강조하고 제품이 재고로 머무는 시간을 줄임으로써 결함 위험을 줄이고 제품 품질을 개선하는데 도움이 된다. Shortage 감소 : 재고를 항상 사용할 수 있도록 보장하여 Shortage 및 판매 손실 위험을 줄인다.

Shortage 감소 : 재고를 항상 사용할 수 있도록 보장하여 Shortage 및 판매 손실 위험을 줄인다. 유연성 확보 : JIC를 통해 기업은 공급망 중단에 대해 Risk를 줄이고 수요 변화에 신속하게 대응할 수 있다.

유연성 확보 : JIC를 통해 기업은 공급망 중단에 대해 Risk를 줄이고 수요 변화에 신속하게 대응할 수 있다. 고객 서비스 향상 : 고객의 요구 사항을 충족하기 위해 항상 재고를 보유하고 있으므로 고객 서비스 수준을 향상할 수 있다.

고객 서비스 향상 : 고객의 요구 사항을 충족하기 위해 항상 재고를 보유하고 있으므로 고객 서비스 수준을 향상할 수 있다.